To, čo inde robia sklári ručne, slovenská spoločnosť Rona dokáže urobiť strojovo. Nazýva to „handmade by machine“. Do technológií teraz investuje ďalších 28 miliónov eur.

Po návšteve sklární v Lednických Rovniach budete mať potrebu vrátiť sa na hodiny fyziky a pravdepodobne vám zo slovníka ubudne aj jeden oxymoron. Dokážu tam vyrobiť pružné sklo.

Predstavte si, že stlačíte sklenený pohár a nepraskne. Prípadne sa jeho noha dokáže mierne ohýbať a stena je tenšia ako jeden milimeter. Kým štandardne to takmer neexistuje, v Rone je to štandard.

„V 70. rokoch minulého storočia sme začali používať dvakrát fúkanú technológiu. Výrobok nemá žiaden defekt ani akúkoľvek optickú nehomogenitu. K tomu sme vyvinuli technológiu ťahanej nohy, vďaka ktorej je výrobok jeden kus a nemá stopy lisovania,“ opisuje Peter Vrábel, výrobno-technický riaditeľ spoločnosti Rona.

Udávajú trend

Niektoré inovácie priniesli ako prví na svete a zásadne nimi ovplyvnili celý sklársky priemysel. S vývojom pritom ešte nekončia. Získali 28 miliónov eur z Modernizačného fondu a do roku 2030 si chcú urobiť ešte väčší náskok.

„Dokážeme vyrábať mimoriadne tenké a odolné poháre. Výsledkom nášho snaženia je, že skoro všetci naši konkurenti sa dohadujú s nami a dávajú si u nás robiť svoje prémiové výrobky,“ dodáva Vrábel.

Znamená to, že nie všetky ich výrobky majú aj ich logo. Nájdete ich v Bielom dome, michelinovských reštauráciách, v luxusných hoteloch ako Marriott, Hilton, Kempinski či Four Seasons i v biznis a prvej triede leteckých spoločností Emirates, Lufthansa, Qatar Airways a Singapore Airlines.

Robo Homola, Forbes

Robo Homola, Forbes

Rona patrí medzi najväčších exportérov skla v Európe. Vyváža až 96 percent svojej produkcie do celej západnej Európy, USA, Číny, Indie a zvyšku sveta.

Biznisová samovražda

Existuje minimum obcí, v ktorých erbe sa nachádza výrobok súkromnej firmy. Na Slovensku sú tri. Partizánske má lodičku – vďaka výrobcovi obuvi Baťa. Utekáč má dva sklenené poháre a fľašu – spôsobili to sklárne Clara. No a Lednické Rovne majú pohár – dôvod sú sklárne Rona. Dodnes z nich na mieste funguje len posledná spoločnosť.

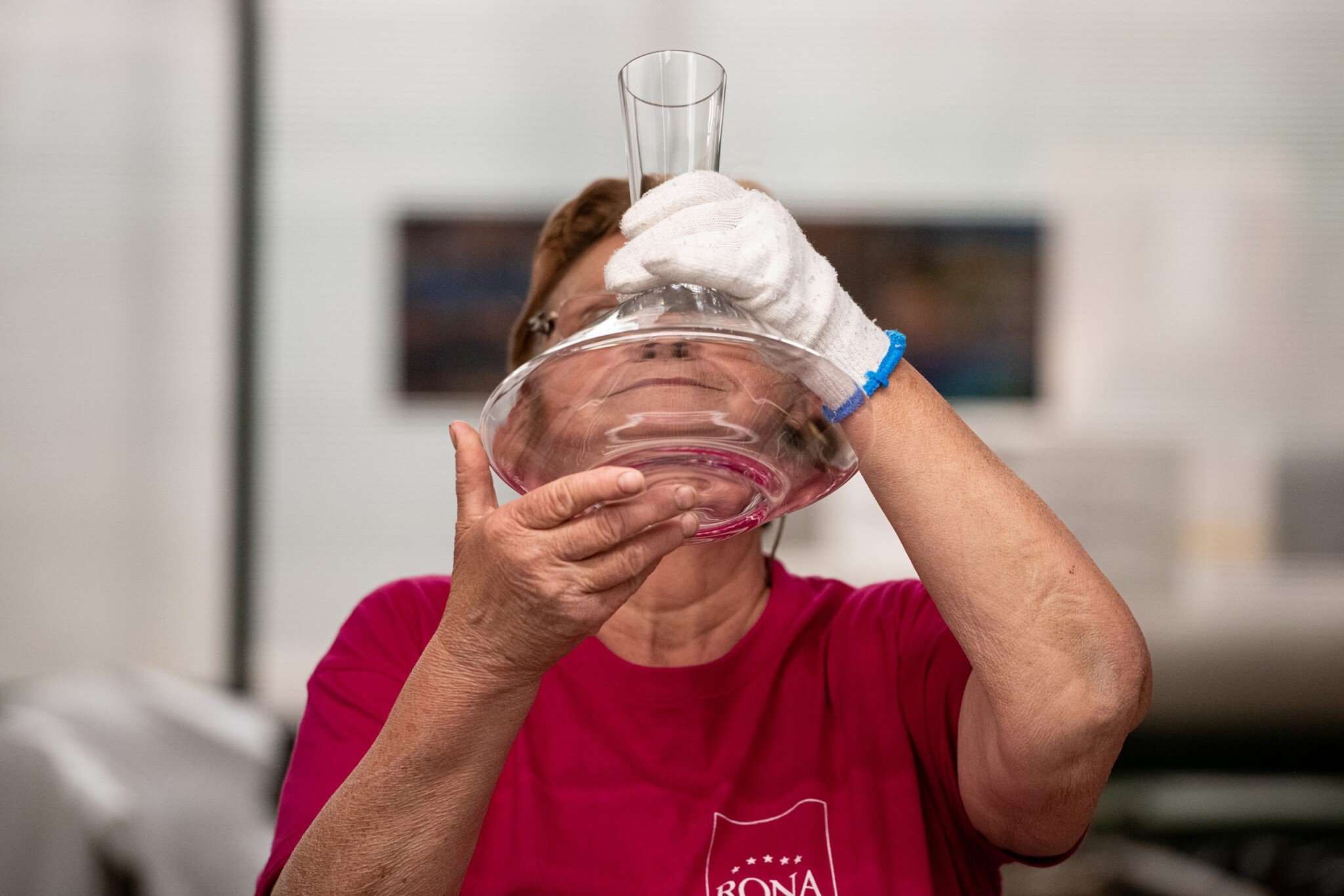

Skláreň vznikla v roku 1892 a hoci v nej pôvodní zamestnanci už nepracujú, odkaz ich remesla sa tam nachádza dodnes. Aj keď sa ručná výroba za posledných 30 rokov dostala do útlmu, v Rone si v nej udržali viac ako 200 ľudí.

„V ručnej výrobe máme okolo 240 ľudí, z čoho je 130 sklárov. Historicky sme mali najviac asi 35 sklárskych čiat a dnes je ich dvadsať, čo je svojím spôsobom unikátne,“ hovorí Vrábel.

Za útlmom ručnej práce je najmä tlak na kvantitu a cenu, medzi ktorými takmer nie je možné nájsť strednú cestu. Buď existuje masová strojová výroba, alebo malá ručná. Nič medzi. Jedine v Rone, aj keď zamestnávať toľké sklárske čaty sa najskôr javilo ako biznisová samovražda.

Robo Homola, Forbes

Robo Homola, Forbes

Prelomový krok

„Ručná výroba bola väčšinou stratová, no dnes ju dokážeme udržať v mierne čiernych číslach. Ročne vyrobíme okolo 63 miliónov kusov skla a ručná výroba z toho predstavuje asi milión. Vo finančnom vyjadrení tvorí asi osem percent tržieb,“ povedal v roku 2017 v rozhovore pre Forbes spolumajiteľ a bývalý obchodný riaditeľ spoločnosti Rona Štefan Hanák.

Výrobná kapacita im medzičasom narástla na 70 miliónov kusov výrobkov ročne, pričom okolo 1,5 milióna kusov dokážu vyrobiť ručne. V sklárňach pracuje viac ako tisíc ľudí, čím patria medzi najväčších zamestnávateľov v regióne. Vyrástli tam mnohé generácie sklárov.

Aj vďaka tomu zvládli urobiť v roku 2001 prelomový krok. Spojili know-how s aktuálnymi trendmi a v Lednických Rovniach začali ako prví na svete strojovo vyrábať to, čo sa dovtedy dalo iba ručne. Ťahanú nohu. Bol to jeden z historických míľnikov nielen v rámci Slovenska, ale aj v globálnom sklárskom priemysle.

Zákulisie výroby pružného skla (40 fotografie)

„Dokážeme vyrobiť produkt, ktorý je identický s kvalitou ručnej výroby. Investícia sa vyšplhala do výšky 440 miliónov korún. Všetci sme boli nadšení, akurát sme mali problém, že nám technológia deväť mesiacov nefungovala. Ale zvládli sme to a sme v tom svetová jednotka,“ opísal pre Forbes v roku 2017 spolumajiteľ a niekdajší šéf výroby spoločnosti Rona Peter Vačko.

V roku 2025 oslávili 500 miliónov kusov výrobkov s ťahanou nohou. Základný rozdiel je ten, že stopka nie je zlepená a nevidíte na nej stopy po lisovaní. Je to hladký kompaktný monolit. Z jednej linky postupne dokázali rozšíriť tento spôsob na konečných päť.

Robo Homola, Forbes

Robo Homola, Forbes

Pružné sklo od Rony

Rone sa vďaka neustálemu zavádzaniu inovácií podarilo dosiahnuť proces, ktorý nazýva „handmade by machine“. Je dôležitý základ pre ultraľahké a tenké výrobky, ktoré by za normálnych okolností dokázal vyrobiť len sklár.

Síce sklársky priemysel aktuálne zažíva ochladenie, niekdajšia stávka na kvalitu sa v ťažkých časoch ukazuje ako záchranné koleso. Zákazníci ich dokázali podržať.

„Vysoká kvalita je dôvod, prečo máme s menším naplnením liniek podobné hospodárske výsledky, ako keď nám bežalo všetkých sedem liniek. Keďže ponúkame niečo, čo neponúka nikto iný, boli sme schopní zvýšiť ceny,“ približuje výrobno-technický riaditeľ.

„V štandardnej technológii je obrovská konkurencia, ale v tej našej ešte taká nie je. Verím, že dopyt po vysokokvalitných výrobkoch zostane a nebudeme musieť klesnúť do low cost režimu, lebo tam by sme to asi neprežili,“ dodáva Vrábel.

Robo Homola, Forbes

Robo Homola, Forbes

Tajomstvo ich pružného skla je jeho spôsob výroby a zloženie. Vďaka špeciálnemu spracovaniu sa steny pohárov správajú ako tvrdý plast, len s tým rozdielom, že ide o veľmi tenké sklo. Inými slovami, je možné ich mierne ohnúť alebo stlačiť bez toho, aby praskli.

„Odolnosť proti zlomeniu zvyšuje aj vytiahnutá noha pohára, ktorá je omnoho pružnejšia ako lepená. Je vyrobená z jedného kusu hmoty. Navyše, produkty sú špeciálne spevnené na miestach, kde sú obzvlášť zraniteľné,“ dodáva Vrábel.

Lednické sklárne dosiahli v roku 2024 tržby vo výške 73,6 milióna eur a zisk 3,6 milióna eur. V najbližších rokoch plánujú stabilizovať najmä svoju nákladovú časť a zmeniť výrobné procesy. Odstrihávajú sa od zemného plynu a prechádzajú na elektrické a kyslíkové tavenie. Získali na to 28 miliónov eur z Modernizačného fondu.

„Zmenou taviacich agregátov sme schopní ušetriť 16-tisíc ton oxidu uhličitého, pričom pôvodne sme produkovali okolo 32-tisíc ton emisií ročne. Zároveň tým klesne spotreba energií na 53 percent. Celá prerábka je pre firmu ako my veľmi veľká investícia. Neviem si predstaviť, že by sme to bez podpory dokázali urobiť. Má to byť uzavreté do roku 2030,“ vyratúva Vrábel.